کمپرسور چیست و چگونه کار می کند؟

کمپرسور HVACR یک پمپ بنزین مبرد است که در آن اواپراتور مبرد گاز را با فشار کم تأمین می کند و آن را تا فشار بیشتر افزایش می دهد. پس از فشرده شدن ، دما و فشار بخار افزایش می یابد. مبرد گازی با فشاری که در آن چگالش در دمای مناسب رخ می دهد ، به کندانسور تحویل داده می شود.

یک کمپرسور از دو مؤلفه تشکیل شده است: منبع تغذیه و مکانیزم فشرده سازی (پیستون ، پره و غیره). در مورد کمپرسور هوا ، مکانیسم فشرده سازی در واقع هوای جوی را فشرده می کند. کمپرسور هوا به روش زیر کار می کند:

هوا وارد پیستون یا پره می شود و با افزایش فشار آن فشرده می شود و همزمان کاهش می یابد. به محض رسیدن فشار به حداکثر تنظیم شده توسط اپراتور یا سازنده ، یک مکانیزم سوئیچ از ورود بیشتر هوا در کمپرسور جلوگیری می کند. از هوای فشرده استفاده می شود و سطح فشار کاهش می یابد. به محض اینکه فشار به حداقل برسد ، همچنین توسط اپراتور یا تولید کننده تنظیم شده است ، سوئیچ اجازه می دهد هوا وارد کمپرسور شود. این روش تا زمانی که از کمپرسور استفاده می شود تکرار می شود.

فاکتورهای عملکرد کمپرسورها

- عواملی که بر عملکرد کمپرسورها تأثیر می گذارد عبارتند از:

- سرعت چرخش

- فشار در مکش

- فشار در هنگام تخلیه و

نوع مبرد مورد استفاده

کمپرسورهای مشابه با تغییر مبرد و ورودی اسب بخار کمپرسور می توانند در ظرفیت های مختلفی کار کنند. در خرید هر نوع کمپرسور ، خریدار باید مشخصات خاصی را که شامل پیکربندی دستگاه ، نوع کارکرد ، قیمت و هزینه عملیاتی است ، بررسی کند. در هر صورت ، وی باید عملکرد کمپرسور را بررسی کرده و در مورد مناسب ترین و ایمن ترین کمپرسور برای بودجه و نیازهای خود با شرکت سازنده مشورت کند.

هوا

کمپرسور قسمت اصلی دستگاه منبع هوا است. این وسیله ای است که انرژی مکانیکی حرکت دهنده اصلی (معمولاً موتور) را به انرژی فشار هوا تبدیل می کند. این دستگاه تولید فشار هوای فشرده است.

استفاده از کمپرسورهای هوا

۱ هوا فشرده شده به عنوان نیروی محرک:

درمجموع انواع ماشینهای رانندگی پنوماتیک ، لوازم جانبی کمپرسور هوا Sullair فشار اگزوز ابزار پنوماتیک ۷ تا ۸ کیلوگرم بر متر مربع است ، برای کنترل تجهیزات ابزار دقیق و اتوماسیون مورد استفاده قرار می گیرد ، فشار حدود ۶ کیلوگرم در سانتی متر مربع ، درها و پنجره های اتوماتیک ، باز شدن و بسته شدن ، فشار بین ۲ تا ۴ کیلوگرم بر سانتی متر مربع است ، صنعت داروسازی ، در صنعت شراب سازی فشار ۴ کیلوگرم در سانتی متر مربع ، هم بزنید ، فشار در دمیدن جت بافندگی ۱ ~ ۲ کیلوگرم بر سانتی متر مربع است ، در موتور دیزل بزرگ فشار شروع ۶۰ ۲۵ ۲۵ کیلوگرم بر سانتی متر مربع ، چاه فشار شکستگی ۱۵۰ کیلوگرم در سانتی متر مربع ، “دو قانون” در مورد فشار روغن ۵۰ کیلوگرم در سانتی متر مربع ، فشار معدن انفجار فشار بالا حدود ۸۰۰ کیلوگرم در سانتی متر مربع ، صنعت دفاعی در فشار هوای فشرده شده به عنوان قدرت آن. فراز و نشیب های زیر دریایی ، تیراندازی با اژدر و رانندگی و نجات کشتی غرق شده ، همگی هوای فشرده شده در فشارهای مختلف به عنوان قدرت آن هستند.

کمپرسورهای هوا اغلب برای پنج هدف اصلی استفاده می شوند

گازهای فشرده شده برای تبرید و جداسازی گاز استفاده می شوند:

گاز در اثر فشرده سازی ، خنک کننده و انبساط ، که در تبرید مصنوعی (تبرید ، تبرید ، تهویه مطبوع و غیره) مورد استفاده قرار می گیرد ، مانند کمپرسورهای هوا آمونیاک یا فروون. فشار تراکم آن بیش از ۱۲ kg 12 کیلوگرم بر سانتیمتر مربع است و این نوع کمپرسور هوا معمولاً “یخچال” یا “دستگاه یخ” است. علاوه بر گاز مایع برای مخلوط گاز ، در دستگاه جداسازی قطعات از هم جدا می شدند. واجد شرایط برای به دست آوردن انواع لیزرهای بنزینی از جمله جدا سازی هوای مایع کمپرسور هوا می تواند اکسیژن خالص ، نیتروژن خالص و زنون ، کریپتون ، آرگون ، هلیوم و سایر گازهای نادر باشد.

گاز در اثر فشرده سازی ، خنک کننده و انبساط ، که در تبرید مصنوعی (تبرید ، تبرید ، تهویه مطبوع و غیره) مورد استفاده قرار می گیرد ، مانند کمپرسورهای هوا آمونیاک یا فروون. فشار تراکم آن بیش از ۱۲ kg 12 کیلوگرم بر سانتیمتر مربع است و این نوع کمپرسور هوا معمولاً “یخچال” یا “دستگاه یخ” است. علاوه بر گاز مایع برای مخلوط گاز ، در دستگاه جداسازی قطعات از هم جدا می شدند. واجد شرایط برای به دست آوردن انواع لیزرهای بنزینی از جمله جدا سازی هوای مایع کمپرسور هوا می تواند اکسیژن خالص ، نیتروژن خالص و زنون ، کریپتون ، آرگون ، هلیوم و سایر گازهای نادر باشد.

کمپرسورهای هوا اغلب برای هدف های اصلی استفاده می شوند:

۱- گازهای فشرده شده در سنتز و پلیمریزاسیون استفاده می شود.

در صنایع شیمیایی ، گازهای فشرده شده به فشار زیاد اغلب برای سنتز و پلیمریزاسیون مطلوب هستند. به عنوان مثال ، نیتروژن ، هیدروژن ، آمونیاک ، هیدروژن و دی اکسید کربن ، متانول ، دی اکسید کربن و آمونیاک ، سنتز اوره و غیره. صنایع شیمیایی مانند فشار پلی اتیلن با فشار بالا از فشار ~ ۳۲۰۰ کیلوگرم بر سانتی متر مربع.

۲- هیدروژن سازی گاز فشرده شده پالایش روغن:

در صنعت نفت ، هیدروژن با روش مصنوعی گرم می شود و پس از فشار دادن با روغن واکنش نشان می دهد. این امر می تواند قسمتهای نوترکیب هیدروکربن را به اجزای سبک هیدروکربن مانند نور روغن سنگین ، هیدروکربن روغن روغن زائد و غیره خرد کند.

۳- انتقال گاز:

یک کمپرسور هوا برای انتقال گاز در یک لوله ، و یک کمپرسور هوای پیچ آب سرد شده فشار آن را بسته به طول لوله تعیین می کند. هنگام تحویل گاز ، فشار می تواند به ۳۰ کیلوگرم در سانتی متر مربع برسد. فشار بطری کلر ۱۵ ۱۰ ۱۰ کیلوگرم بر سانتی متر مربع و فشار بطری CO2 برابر ۶۰ ~ ۶۰ کیلوگرم بر سانتی متر مربع است.

آشنایی با انواع کمپرسور ها

کمپرسورهای جابجایی مثبت

کمپرسورهای جابجایی مثبت از سیستم روانکاری خود برای ارائه کارکردهای اضافی استفاده می کنند. سیستم روغن کاری باید مقادیر کافی مایعات تمیز را تزریق کند تا روغن کاری قطعات داخلی کمپرسور مانند پیستون و لوب ها را تأمین کند و مهر و موم مثبتی بین قطعات متحرک و ثابت ایجاد کند. اجزای اصلی سیستم روغن کاری کمپرسور با جابجایی مثبت شامل پمپ روغن ، فیلتر و مبدل حرارتی است. میل لنگ کمپرسور به عنوان کفگیر روغن عمل می کند. یک خروس تخلیه قفل شونده در پایین ترین انتهای میل لنگ نصب شده است تا از بین بردن هرگونه تجمع آب ناشی از تعریق دیواره های میل لنگ ، امکان برداشتن آن وجود دارد. روغن از یک کش کن داخل پمپ عبور می کند. سپس از طریق مبدل حرارتی ، جایی که خنک می شود ، جریان می یابد. پس از مبدل حرارتی ، روغن خنک شده مستقیماً به قسمتهای متحرک کمپرسور قبل از بازگشت به ماسوره میل لنگ منتقل می شود. در صورت نصب یک قسمت کوچک ، به انژکتور روغن منحرف می شود. روغنی که به داخل سیلندر تزریق می شود ، فضای بین دیواره سیلندر و حلقه های پیستون را آب بندی می کند. این مانع از نشت هوای فشرده در پیستون ها می شود و در نتیجه باعث افزایش راندمان کلی کمپرسور می شود.

کمپرسورهای جابجایی مثبت

کمپرسورهای جابجایی مثبت قابل برگشت شامل انواع پیستون و دیافراگم هستند. یک کمپرسور پیستونی هوا را در بشکه مانند سیلندرهای موتور ماشین فشرده می کند. یک کمپرسور دیافراگمی یا غشایی از یک دیافراگم متحرک برای فشرده سازی هوا استفاده می کند.

کمپرسورهای جابجایی دوار مثبت شامل انواع پیچ ، پیمایش و انواع پره های دوار هستند. کمپرسورهای چرخشی پیچ پیچ های متناوب دارند ، کمپرسورهای پیمایش پیمایش های مارپیچ را در هم پیچیده اند و کمپرسورهای چرخشی پره دارای ونهایی هستند که در یک محفظه می چرخند.

دمنده های ریشه یک کمپرسور جابجایی مثبت دوار شبیه به پمپ لوب است که برای برنامه های کم فشار مانند هوادهی پساب استفاده می شود.

کمپرسورهای روتودینامیکی

کمپرسورهای روتودینامیکی می توانند جریان محوری ، جریان گریز از مرکز یا انواع جریان مخلوط / مورب واسطه ای باشند. یک کمپرسور روتودینامیک دارای یک یا چند مجموعه مونتاژ ، حجم زیادی را به عهده دارد و می تواند از نظر الکتریکی ، بخار یا گاز هدایت شود. کمپرسورهای روتودینامیکی اغلب برای کنترل در برابر “افزایش” نیاز به داشتن دریچه و سیستمهای دیگر دارند ، یک جریان معکوس ناگهانی که می تواند باعث لرزش مخرب شود.

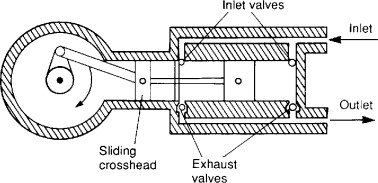

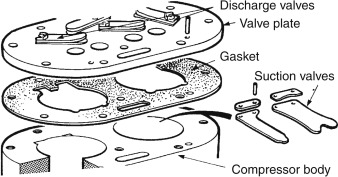

کمپرسورهای پیستون

کمپرسورهای پیستون تقریباً متداول ترین نوع کمپرسور است و یک فرم اصلی استوانه ای تک سیلندر در شکل ۳٫۳ نشان داده شده است. با پایین آمدن پیستون در هنگام سیر ورودی، شیر ورودی باز می شود و هوا به داخل سیلندر کشیده می شود. با عبور پیستون از پایین ضربه ، شیر ورودی بسته می شود و دریچه اگزوز باز می شود و با بالا آمدن پیستون می توان هوا را بیرون زد .

شکل ۳٫۳ نشان می دهد که دریچه ها مشابه موتورهای احتراق داخلی سوپاپ ها هستند. در عمل از دریچه های بهار استفاده می شود که تحت عمل فشار هوا در بین آنها باز و بسته می شوند. یک نوع متداول از “پر” فولاد بهاری که بالاتر از درگاه ورودی یا خروجی حرکت می کند ، استفاده می شود ، همانطور که در شکل ۳٫۳c نشان داده شده است.

یک کمپرسور تک سیلندر در پورت خروجی پالس فشار قابل توجهی می دهد. با استفاده از یک گیرنده بزرگ می توان این مسئله را تا حدودی برطرف کرد ، اما بیشتر اوقات از کمپرسور چند سیلندر استفاده می شود. اینها معمولاً به صورت چیدمانهای خطی عمودی یا افقی طبقه بندی می شوند و سازه های فشرده تر V ، Y یا W طبقه بندی می شوند.

کمپرسور که در هر سیلندر پیستون یک پالس هوا تولید می کند (که نمونه شکل ۳٫۳ معمولی است) یک کمپرسور تک کاره نامیده می شود. با عملکرد دوتایی کمپرسور در شکل ۳٫۴ ، که از دو مجموعه سوپاپ و یک بالگرد برای نگه داشتن مربع میله پیستون در همه زمان ها استفاده می کند ، می توان یک منبع هوای یکنواخت تر را بدست آورد. کمپرسورهای دو منظوره را می توان در کلیه تنظیماتی که در ابتدا توضیح داده شده است ، پیدا کرد.

کمپرسورهای

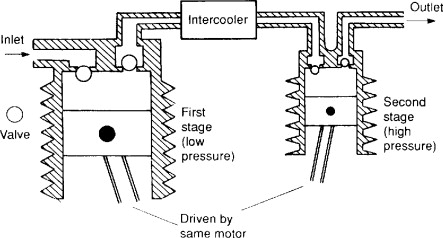

پیستونی که تاکنون توصیف شده اند مستقیماً از فشار اتمسفر به فشار مورد نیاز در یک

عمل واحد می روند. این به عنوان یک کمپرسور تک مرحله شناخته می شود. قانون کلی گاز

(بیان ۱٫۱۹) فشرده سازی یک گاز را نشان می دهد که با افزایش قابل توجهی در دمای

گاز همراه است. اگر فشار خارج از فشار در حدود ۵ bar در یک کمپرسور تک کاره باشد ، دمای

هوای فشرده شده می تواند تا بیش از ۲۰۰ درجه سانتیگراد افزایش یابد و قدرت موتور

مورد نیاز برای رانندگی کمپرسور بر این اساس افزایش یابد. برای فشار بیش از چند بار استفاده از

یک کمپرسور چند مرحله ای که دارای خنک کننده بین مراحل است ، بسیار اقتصادی تر

است. شکل ۳٫۵ یک نمونه را نشان می دهد. با خنک کننده (که توسط دستگاهی به نام interooler) انجام

می شود ، حجم گاز را که در مرحله دوم فشرده می شود ، کاهش می دهد و در نتیجه صرفه

جویی در انرژی زیادی وجود دارد. به طور معمول از دو مرحله برای فشارهای پنوماتیک

۱۰ تا ۱۰ بار استفاده می شود ، اما کمپرسورهای چند مرحله ای برای فشارهایی تا حدود

۵۰ بار در دسترس هستند.

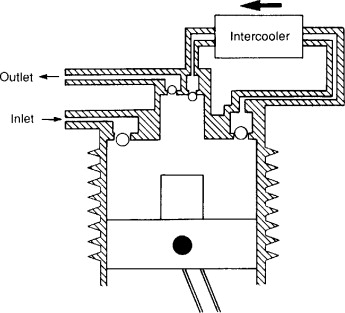

کمپرسورهای چند مرحله ای می توانند با استفاده از چند سیلندر همانطور که در شکل ۳٫۵ نشان داده شده است ، یا با فشرده تر ، با یک سیلندر منفرد و یک پیستون با قطر دو برابر مطابق شکل ۳٫۶ تولید شوند.

در کمپرسورهای پیستون استاندارد ، بین پیستون و هوا تماس وجود دارد ، که ممکن است مقادیر کمی روغن روغن کاری از دیواره های پیستون را به هوا وارد کند.

این آلودگی بسیار ناچیز ممکن است در صنایع غذایی و شیمیایی نامطلوب باشد. شکل ۳٫۷ با درج دیافراگم انعطاف پذیر بین پیستون و هوا یک روش متداول برای تهیه کاملاً تمیز را نشان می دهد.

کمپرسورهای باز

کمپرسورهایی که درایو خارجی دارند نیاز به غده دارند ، یا مهر و موم ، که شافت از لنگه عبور می کند ، به کمپرسورهای باز گفته می شوند. این درایو از یک موتور خنک کننده با هوا خارجی یا دیگر دستگاه های متحرک اصلی استفاده می شود. کمپرسورهای درایو باز یک مورد در استفاده از مبرد مانند آمونیاک است که با مس استفاده شده در موتورهای الکتریکی سازگار نیست. کمپرسورهای باز ممکن است از کمربند رانده شده و یا مستقیماً به شافت موتور الکتریکی وصل شوند. درایوهای کمربند این فرصت را دارند که سرعت را با نیاز ظرفیت مطابقت دهند ، اما باید از آنها به اندازه کافی محافظت شوند و از آنجا که یک بار جانبی روی یاتاقان های کمپرسور وارد می شود ، همه مدل های کمپرسور مناسب نیستند. این نوع درایو بطور گسترده ای در کاربردهای حمل و نقل که در آن کمپرسورها از موتور خودرو یا از موتور دیزلی جداگانه رانده می شوند استفاده می شود.

مهر و موم شافت برای کمپرسورهای درایو باز معمولاً شامل یک حلقه کربن دوار در تماس با یک حلقه روبرو فلز بسیار جلا می باشد که مونتاژ آن به خوبی روغن کاری می شود. برای حفظ تماس در زیر فشارهای مختلف لنگه کار ، حلقه کربن بهار بارگذاری می شود و امکان حرکت جزئی شافت را فراهم می آورد.

کمپرسورهای دوار

روتاری: کمپرسورهای نوع دوار معمولاً تجهیزات کم ظرفیتی هستند که بطور معمول در یخچال و فریزرهای منازل مورد استفاده قرار می گیرند و برای تهویه هوا مورد استفاده قرار نمی گیرند. این کمپرسورها می توانند از یک پره تشکیل شده باشند که در بدنه قرار می گیرد و در مقابل روتور یا روتاری چند باریک قرار می گیرد که ون ها در روتور قرار دارند.

کمپرسورهای دوار زیر مجموعه ماشینهای جابجایی مثبت هستند. کمپرسورهای روتاری با وجود تفاوت در ساخت و ساز ، دارای چندین ویژگی مشترک هستند. بر خلاف کمپرسورهای معکوس ، کمپرسورهای دوار از دریچه ها برای جابجایی گاز از طریق دستگاه استفاده نمی کنند. در مقایسه با کمپرسورهای دوار کمپرسورهای متقابل:

•وزن کمتری دارند

•لرزش کمتر را تجربه کنید

•به پایه های سنگین احتیاج ندارید

طراحی بدنه کمپرسورهای روتاری بسیار متفاوت است. ساخت و ساز تک روتور و چند روتور استفاده می شود. طراحی روتور مورد اصلی است که انواع مختلف کمپرسورهای دوار را متمایز می کند.

کمپرسورهای دوار پرتاب شده از روغن (پره یا پیچ)

کمپرسورهای روتاری به روانکاری یاتاقانها ، چرخ دنده های پله ای و چرخ دنده های زمان بندی که در آن جا قرار دارد احتیاج دارند (اگرچه در اکثر کمپرسورهای چرخشی پیچ ، پیچ ها یکدیگر را به حرکت در می آورند و هیچ دنده دستی لازم نیست). انواع پر از روغن از روغن یکسانی برای روغن کاری و سرمایش تزریق شده در محفظه تراکم استفاده می کنند. معمولاً روغن توسط پمپ دنده خارجی نصب می شود که از جداکننده روغن استخراج می شود. روغن موجود در جداکننده تحت فشار قرار دارد که به خودی خود به اندازه کافی زیاد است که روغن را بدون پمپ گردش می کند. برخی از تولید کنندگان با پمپ تخلیه می کنند و فقط به گردش فشار متکی هستند. این امر به دو دلیل سازش است: در هنگام راه اندازی ، هنگامی که فشار کم است ، گردش گردش پایین تر از حد مطلوب است. و در سرعتهای مختلف جریان روغن به جای متناسب با سرعت ثابت است. به نظر می رسد برای واحدهای تلفن همراه خوب کار می کند ، اما واحدهای صنعتی معمولاً دارای پمپ هستند. در صورت رانندگی پمپ از درایو اصلی ، گردش متوقف می شود. اما در جائیکه گردش خون تنها با فشار انجام شود ، جریان روغن تا زمانی که فشار هوا در بازپرس وجود داشته باشد ، ادامه خواهد یافت ، با این نتیجه روغن دوباره به فضای فشرده سازی تخلیه می شود. این به وضوح نامطلوب است بنابراین این نوع گردش خون ناپایدار برای جلوگیری از بروز آن ، باید سوپاپ بدون بازگشت روغن داشته باشد. چنین سوپاپ خلبان است که از یک سیگنال فشار در قسمت زایمان کار می کند.

کمپرسورهای گریز از مرکز

کمپرسورهای گریز از مرکز: این کمپرسورها با سرعت بالایی چرخانده می شوند و مبرد با استفاده از نیروی گریز از مرکز فشرده می شود. این کمپرسورها معمولاً از مبردهایی با حجم خاص بالاتر استفاده می شوند که به نسبت فشار کمتری نیاز دارند. برای دستیابی به فشارهای تخلیه بیشتر می توان از واحدهای چند مرحله ای استفاده کرد و تعداد مراحل توسط دمای تخلیه گاز از هنگام خروج از روتور مشخص می شود. این کمپرسورها برای سرمایش آب در تهویه هوا و برای مقاصد انجماد دمای پایین استفاده می شوند.

Reciprocating Compressor: این کمپرسورها پیستون دارند و در سیلندرها حرکت می کنند. انواع کمپرسورهای برگشتی عبارتند از:

کمپرسورهای باز: یک قسمت انتهایی میل لنگ از میل لنگ بیرون کشیده شده است ، به همین دلیل می توان از چندین درایو با کمپرسور استفاده کرد. از مهر و موم مکانیکی برای بررسی نشت خارجی مبرد و روغن و فرار هوا به سمت داخل استفاده می شود. این کمپرسورها توسط موتورهای برقی یا موتورهای احتراق داخلی هدایت می شوند. با درایو کمربند ، با تغییر در ابعاد قرقره ها ، تغییر در سرعت حاصل می شود ، در حالی که با واحدهای درایو مستقیم کمپرسور با سرعت موتور کار می کند.

کمپرسورهای هرمتیکی: این کمپرسورها از نوع کمکی سرویس هستند ، که در آن موتور و کمپرسور در همان محفظه محصور می شوند ، در حالی که نوع هرمتیک جوش داده شده دارای کمپرسور و موتور مهر شده در یک پوسته استیل جوش شده است.

نمودار یک کمپرسور متقابل

اعتبار تصویر

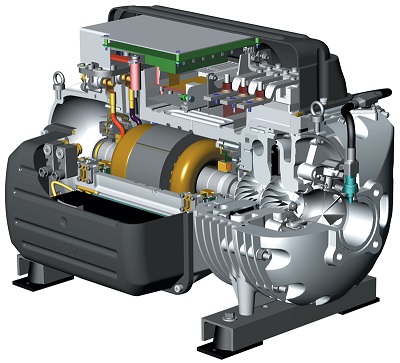

یک کمپرسور که از نظر تجاری در دسترس است

انواع کمپرسور

سه کمپرسور غول پیکر در یک کارخانه یخ

نمودار یک کمپرسور متقابل

به طور کلی کمپرسورهای گریز از مرکز برای نسبت فشار با فشار بالاتر و سرعت جریان کمتر در مقایسه با نسبت فشار مرحله پایین و سرعت بیشتر در کمپرسورهای محوری استفاده می شوند.

کارآمدترین منطقه برای کار کمپرسور گریز از مرکز در محدوده سرعت خاص بین ۶۰ <Ns> 1500 است. سرعت های خاص بیش از ۳،۰۰۰ معمولاً به یک کمپرسور از نوع محوری نیاز دارند. در یک کمپرسور گریز از مرکز ، حرکت زاویه ای گاز در جریان پروانه تا حدی افزایش می یابد زیرا قطر خروجی پروانه به طور قابل توجهی بیشتر از قطر ورودی آن است. تفاوت عمده کمپرسورهای محوری و گریز از مرکز در واریانس قطر ورودی و خروجی است. جریان خارج از کمپرسور گریز از مرکز معمولاً عمود بر محور چرخش است.

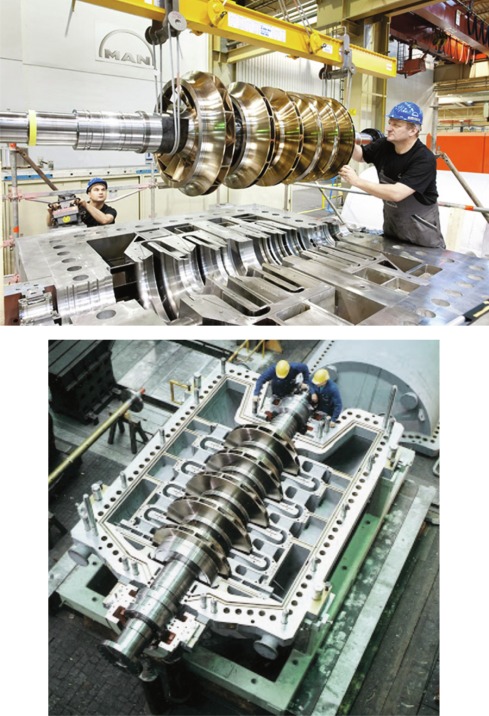

کمپرسورهای گریز از مرکز

مبانی کمپرسورهای سانتریفیوژ Inline

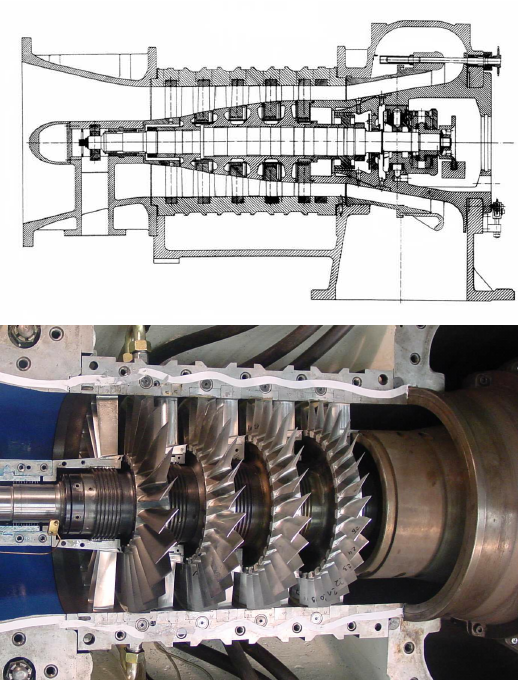

کمپرسورهای سانتریفیوژ درون خطی می توانند به عنوان ترکیبی از یک یا چند مرحله کمپرسور گریز از مرکز که در مورد یک محور مشترک کار می کند ، توصیف شوند. هر مرحله از پروانه های چرخشی تشکیل شده است که انرژی جنبشی را به داخل گاز منتقل می کنند که با کاهش فشار گاز به افزایش فشار استاتیک تبدیل می شود. برای باقی مانده از این فصل می توان فرض کرد که همه پروانه ها در همان شافت کار می کنند.

اصول مختلف کار باعث ایجاد اختلاف در ویژگیهای عملکرد کمپرسورهای گریز از مرکز در مقایسه با نمونه های واحد برگشتی می شود. کمپرسورهای گریز از مرکز در طیف گسترده ای از کاربردها در کارخانجات شیمیایی ، پالایشگاهها ، بالابرهای گاز ساحلی و تزریق گاز در خارج از ساحل ، جمع آوری بنزین و در انتقال و ذخیره سازی گاز طبیعی استفاده می شوند. از کمپرسورهای گریز از مرکز برای فشارهای خروجی به اندازه ۷۰ مگاپاسکال استفاده شده است ، بنابراین با کمپرسورهای معکوس بر روی بخشی از دامنه جریان / فشار جریان همپوشانی دارند. کمپرسورهای گریز از مرکز معمولاً به صورت توربین گازی یا موتور برقی هدایت می شوند ، اگرچه در کاربردهای پایین دستی ، از توربین های بخار یا توربوپاندرها استفاده می شود. سرعت کار معمولی برای کمپرسورهای گریز از مرکز در کاربردهای انتقال گاز حدود ۱۴۰۰۰ دور در دقیقه برای دستگاههای ۳۷۰۰ کیلووات و ۸۰۰۰ دور در دقیقه برای ۱۵۰۰۰ کیلووات واحد است.

شرایط عمومی برای دامنه ، نسبت فشار و عملکرد کمپرسورهای سانتریفیوژ درون خطی در کاربردهای مختلف؟

شرایط مورد نیاز برای دامنه ، نسبت فشار و عملکرد بسیار متفاوت است. در حالی که کمپرسورهای خط لوله معمولاً با نسبت فشار کم کار می کنند (مثلاً از ۱٫۱ تا ۱٫۷) ، سایر کاربردها ممکن است نسبتاً بالاتری داشته باشند. در جمع آوری بنزین ، ما ممکن است نسبت فشار به ۲۵ باشد. محدوده کمپرسورهای گریز از مرکز معمولاً به دلیل نگرانی های rotordynamic است ، که سرعت و طول روتور را محدود می کند ، یا با محدودیت دما. نسبت فشار بالاتر ممکن است به اجزای کمپرسور متعدد در قطار ، و قابلیت اتصال بین کانسیلر نیاز داشته باشد. محدوده عملیاتی مورد نیاز همچنین به برنامه بستگی دارد. از آنجا که برای بسیاری از کاربردها ، نسبت فشار و جریان با سیستم فشرده سازی ارتباط دارد ، باید در این زمینه دامنه مشاهده شود. از طرف دیگر ، بسیاری از برنامه ها فقط یک شرط عملکرد مجزا را مشاهده می کنند. بسته به دامنه شرایط عملیاتی ، از روشهای مختلف کنترل (سرعت متغیر ، هندسه متغیر ، بازیافت) استفاده می شود. برای برنامه هایی که کمپرسور را برای پوشش طیف گسترده ای از شرایط کار نیاز دارد ، بازده کمپرسور خوب در طیف گسترده ای معمولاً از راندمان اوج بالا مهم است.

کمپرسورهای محوری

یک کمپرسور جریان محوری است که در آن جریان در یک محور (به موازات محور چرخش) وارد کمپرسور می شود و از یک توربین گازی نیز در یک جهت محوری خارج می شود. کمپرسورها در بیشتر کاربردهای توربین گازی ، به ویژه واحدهای بالای ۵ مگاوات ، از کمپرسورهای محوری استفاده می کنند. در سالهای اخیر رشد قابل توجهی در فناوری توربین گازی مشاهده شده است. این رشد با افزایش ضریب فشار کمپرسور ، تکنیک های پیشرفته احتراق ، فناوری پیشرفته مواد ، پوشش های جدید و طرح های جدید خنک کننده پیش بینی شده است. بخش عمده ای از تئوری ها و تحقیقات مربوط به جریان در کمپرسورهای محوری مبتنی بر مطالعات مربوط به ایرفیل های جدا شده است. نامگذاری و روشهای مورد استفاده در تحقیق در کمپرسورهای محوری ، نظریه اولیه عناصر فویل هوایی و روکشهای هوا با جریان چند لایه تشریح شده است. افزایش انرژی در یک کمپرسور محوری جریان ، مثلثهای سرعت و میزان واکنش در یک کمپرسور محوری جریان محور بحث شده است. تعادل شعاعی ، عامل انتشار ، قاعده بروز و قانون انحراف در رابطه با تحقیقات هوا فویل تشریح شده است. ویژگی های عملکرد کمپرسور (افزایش ، خفگی ، غرفه) شرح داده شده است. پارامترهای عملکرد کمپرسور مشخص شده است. برای محاسبه عملکرد یک کمپرسور جریان محوری نیاز به آگاهی از ضررهای ناشی از کار در کمپرسور و انواع تلفات است. تحولات جدید در کمپرسورهای جریان محوری و تحقیقات در این زمینه خلاصه شده است. سرانجام ، مواد مختلفی که در تیغه های کمپرسور به کار رفته است ، تشریح شده است.